Zeroemisyjność w praktyce – redukcja emisji w chemii farmaceutycznej

Zeroemisyjność i redukcję zużycia energii odmieniamy w naszej codziennej pracy przez wszystkie przypadki. Tym razem nie było inaczej. Nawiązaliśmy współpracę z klientem z branży chemii farmaceutycznej, który szukał możliwości ograniczenia energochłonności grupy swoich zakładów na terenie całej Europy oraz planu dojścia do pełnej zeroemisyjności. Na podstawie zidentyfikowanych możliwości ułożyliśmy mapę redukcji CO2, spełniającą założenia strategiczne korporacji, czyli dojście do 100% redukcji emisji. Dodatkowo dzięki elastycznemu podejściu opracowaliśmy w oparciu o wniosku z audytu koncepcję modernizacji spalarni oraz odzysku ciepła z tego układu, co zredukowało zużycie energii cieplnej w zakładzie o ¼!

Pierwszy krok

Współpracę z Klientem rozpoczęliśmy od sformułowania najważniejszych problemów i założeń związanych z jednym zakładem ulokowanym w Irlandii. Celem firmy było m. in. opracowanie mapy redukcji CO2, zmierzającej do zeroemisyjności zakładu oraz redukcja energochłonności produkcji. Dzięki wspólnej pracy lokalnych inżynierów i inżynierów DB Energy udało się wytyczyć dla Klienta ścieżkę modernizacji infrastruktury zakładu, która następnie posłużyła jako mapa na drodze do zeroemisyjności. Zebraliśmy też informację, że zespół efektywności energetycznej działający w strukturze organizacji klienta ocenił możliwości redukcji zużycia energii w zakładzie w Irlandii na około 7%, co okazało się dużym niedoszacowaniem – tylko jedna nasza modernizacja zaoszczędziła około 12 GWh energii cieplnej w skali roku, co stanowi około ¼ całego jej zużycia w zakładzie.

Realizacja inwestycji

W zakładzie Klienta jednym z problemów było wdrażanie modernizacji w różnych częściach zakładu, które nie zawsze szły w parze z efektywnością. Z naszego doświadczenia wynika, że w wielu przypadkach zakłady starają się modernizować infrastrukturę, lecz unikają optymalizacji w procesach produkcyjnych. Czasem zdarza się, że przez brak odpowiedniej strategii działania mogą redukować zużycie w jednym miejscu, zaś w innym niwelować tę redukcję.

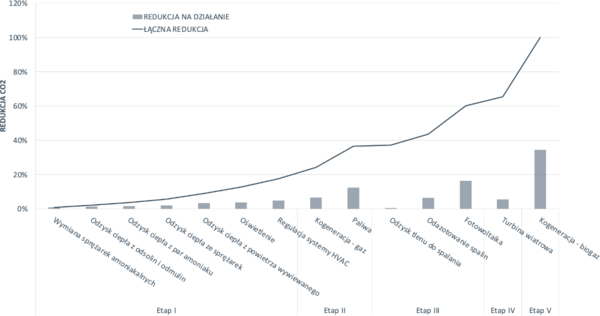

W obiekcie Klienta w Irlandii zaplanowaliśmy dokładną mapę drogową, która wskazywała optymalną kolejność wdrażania działań pod względem uzyskiwanej redukcji zużycia energii, emisji CO2 oraz koniecznych do poniesienia kosztów:

Droga do neutralności klimatycznej wdrażana u naszego Klienta z branży farmaceutycznej, opracowana na bazie przeprowadzonych audytów.

Po wdrożeniu planu inwestycji zakładającego obniżenie emisji i zapotrzebowania na energię, zidentyfikowaliśmy kolejne kroki, mające na celu elektryfikację zakładu i zazielenienie źródeł energii. Kluczową inwestycją, z punktu widzenia energetycznego i technologicznego, była modernizacja spalarni odpadów, aby mogła spalać jednocześnie odpady słone i niesłone oraz budowa kotła odzysknicowego na tym układzie.

Pomysł modernizacji spalarni wynikł z opracowań audytowych oraz pracy w zakładzie Klienta i pozwala odzyskiwać ciepło z procesów spalania. Jest to modernizacja z zakresu pierwszego etapu strategii zeroemisyjnej i stanowi jeden z wielu kroków, jakie musi zrealizować zakład, aby osiągnąć 100% redukcję emisji gazów cieplarnianych netto. Dzięki elastycznemu podejściu do inwestycji możemy osiągać lepsze wyniki i dostosować rozwiązania do potrzeb Klienta.

Dzięki tylko jednej modernizacji roczna emisja CO2 zmalała aż o 2 172 tony dwutlenku węgla. Taką samą ilość CO2 emituje objechanie świata samochodem 400 razy.

Członkowie działu inwestycji i automatyki DB Energy wraz z zespołem Klienta przy nowym kotle odzysknicowym.

Projekt został zakończony w marcu 2024 roku.

Efekty modernizacji

- Całkowity koszt modernizacji zakładu: 16 milionów złotych

- Całkowite roczne oszczędności energii: około 12 GWh – to około ¼ całego zużycia energii cieplnej w zakładzie

- Okres zwrotu inwestycji: około 5,5 roku

- Redukcja emisji dwutlenku węgla: 2172 tCO2

- Dodatkowy budżet inwestycyjny, który skraca okres zwrotu do 2,5 roku: dopłata AENA w wysokości około 6 mln złotych

Dzięki tylko jednej modernizacji roczna emisja CO2 zmalała aż o 2 172 tony dwutlenku węgla. Taką samą ilość CO2 emituje objechanie świata samochodem 400 razy.

Powyższa inwestycja była ważna nie tylko ze względu na redukcję emisji dwutlenku węgla, ale również ze względu na oszczędność zużycia gazu ziemnego. Przed modernizacją Klient wykorzystywał główną spalarnię do spalania odpadów niesłonych, a drugą (rezerwową) do spalania odpadów słonych. Dzięki wdrożonej przez nas inwestycji, w głównej spalarni będzie możliwość spalania obu typów odpadów. Druga spalarnia natomiast, będzie pełnić funkcję awaryjną, wykorzystywaną tylko podczas postoju remontowego lub prac konserwacyjnych głównej spalarni, co w konsekwencji doprowadzi do oszczędności w zużyciu gazu ziemnego i związanych z tym kosztów.

Korporacja zlecająca wykonanie inwestycji to duży gracz na rynku farmaceutycznym. Posiada oddziały na całym świecie, a w samej Irlandii zatrudnia ponad 1100 pracowników. Główny obszar działalności obiektu to produkcja aktywnych składników farmaceutycznych (API: Active Pharmaceutical Ingredients).