Czym jest kogeneracja i dlaczego warto ją wdrożyć w Twojej firmie?

Kogeneracja, czyli skojarzona produkcja energii elektrycznej i ciepła (CHP - Combined Heat and Power), to efektywne rozwiązanie, które pozwala na jednoczesne wytwarzanie energii elektrycznej i użytecznego ciepła w jednym procesie. Dzięki temu możliwe jest znaczne zwiększenie efektywności energetycznej w firmach przemysłowych, zmniejszenie emisji CO2 oraz obniżenie kosztów operacyjnych. Przyjrzyjmy się temu, jakie są jej rodzaje oraz najważniejsze wady i zalety.

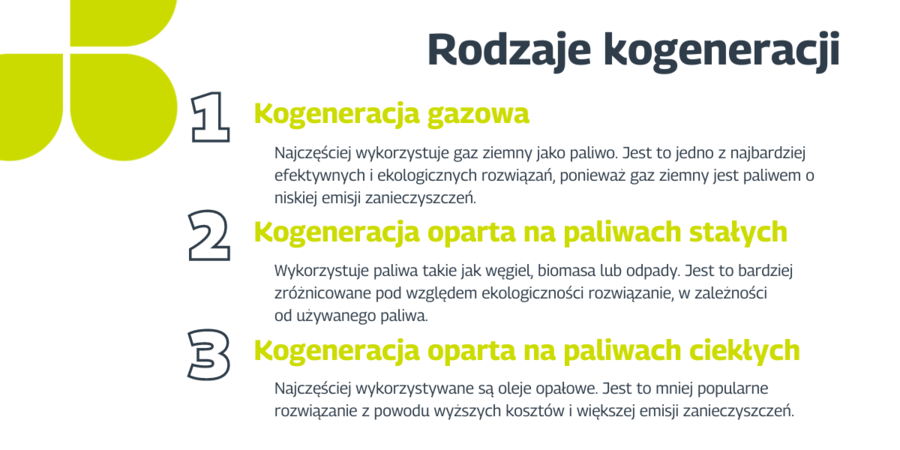

Kogeneracja może wykorzystywać różne źródła energii. Najbardziej popularna jest kogeneracja gazowa, która bazuje na gazie ziemnym. Jest to jedno z najbardziej efektywnych i ekologicznych rozwiązań, ponieważ gaz ziemny charakteryzuje się niską emisją zanieczyszczeń. Innym rodzajem jest kogeneracja oparta na paliwach stałych, takich jak węgiel, biomasa czy odpady. Rozwiązanie to jest bardziej zróżnicowane pod względem ekologiczności, w zależności od używanego paliwa i cechuje się niższą sprawnością. Ponadto istnieje kogeneracja oparta na paliwach ciekłych, gdzie najczęściej wykorzystywane są oleje opałowe. Jest to mniej popularne ze względu na wyższe koszty i większą emisję zanieczyszczeń.

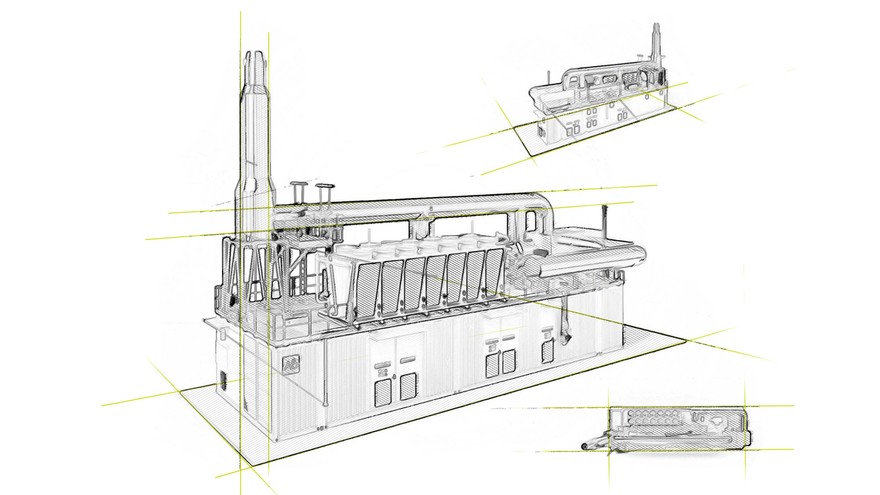

W artykule skupimy się na wysokosprawnej kogeneracji gazowej, która przynosi największe korzyści ze wszystkich wymienionych wcześniej. Kogenerator składa się z dwóch podstawowych elementów: urządzenia napędowego oraz generatora elektrycznego. Urządzeniem napędowym może być silnik o wewnętrznej komorze spalania (np. popularny silnik diesla, przystosowany do spalania gazu) lub turbina gazowa. W obydwu wariantach napęd służy do poruszania generatora elektrycznego. Jego moc elektryczna najczęściej stanowi 40 – 45% mocy znamionowej silnika lub turbiny. Sprawność produkcji ciepła przez cały układ kogeneracyjny wynosi około 45%. W celu uzyskania tak wysokiego wyniku stosuje się układy odzysku ciepła z płaszcza silnika (temperatura około 80-90˚C), a także odzysku energii ze spalin wylotowych (temperatura 300 – 600˚C).

Zalety kogeneracji

Zastosowanie układów kogeneracyjnych, czyli skojarzonej produkcji energii elektrycznej i ciepła, jak sama nazwa wskazuje, przynosi podwójną korzyść. Przede wszystkim pozwala na znaczne zwiększenie efektywności energetycznej, gdyż wykorzystuje ciepło, które w tradycyjnych elektrowniach jest marnowane. Proces kogeneracji polega bowiem na pożytecznym wykorzystaniu ciepła powstającego w procesie wytwarzania energii elektrycznej w silniku gazowym.

Dzięki temu przedsiębiorstwa mogą znacznie obniżyć swoje rachunki za energię, co przekłada się na redukcję kosztów operacyjnych. Dodatkowo, kogeneracja przyczynia się do zmniejszenia emisji CO2, co jest szczególnie istotne w kontekście rosnących wymogów ekologicznych. Ponadto, taki układ można w prosty sposób zasilić również biogazem/biometanem, co pozwala na generowanie zielonej energii z wysoką sprawnością. Kolejną zaletą jest większa niezależność energetyczna, ponieważ firmy, które produkują własną energię, są mniej zależne od zewnętrznych dostawców, co zwiększa ich bezpieczeństwo energetyczne. Przedsiębiorstwa stosujące kogenerację stają się częściowo niezależne od dostaw prądu z sieci.

Dzięki kogeneracji możliwe jest osiągnięcie bardzo wysokiej efektywności wykorzystania zawartej w paliwie energii oraz minimalizacja strat w stosunku do procesu oddzielnej produkcji prądu i ciepła. Zastosowanie kogeneracji i idąca z nim w parze modernizacja własnych źródeł zasilania to atrakcyjna inwestycja, zawsze przynosząca znaczne oszczędności. Z naszego doświadczenia wynika, że okres zwrotu inwestycji wynosi zazwyczaj około 3-4 lata. – komentuje dr inż. Piotr Danielski, Wiceprezes DB Energy.

Typowy układ kogeneracyjny o mocy do 1 MW nie zajmuje dużo miejsca. Cała jednostka (napędowa i wytwórcza) może być umieszczona w wygłuszonym kontenerze o wymiarach około 3x12 m. W tym samym kontenerze znajdują się również instalacje towarzyszące, tj.: rozdzielnice energii elektryczne, wymienniki ciepła oraz chłodnice, które utrzymują odpowiednią temperaturę silnika w przypadku braku odbioru ciepła.

Wady kogeneracji

Mimo licznych zalet, kogeneracja ma również swoje wady. Jednym z głównych wyzwań są wysokie koszty początkowe związane z instalacją kogeneratora, które mogą być barierą dla niektórych firm. Ponadto, kogeneracja wymaga zaawansowanej technologii i odpowiedniego zarządzania, co może stanowić wyzwanie dla przedsiębiorstw bez odpowiedniego zaplecza technicznego. Kluczowe jest także dokładne planowanie i optymalne dopasowanie systemu do specyfiki działalności przedsiębiorstwa, aby w pełni wykorzystać zalety kogeneracji.

Gdzie kogeneracja sprawdzi się najlepiej?

Kogeneracja najlepiej sprawdza się w przedsiębiorstwach, które mają stałe i wysokie zapotrzebowanie na energię elektryczną i ciepło. Przykładami takich firm są zakłady przemysłowe z dużymi potrzebami cieplnymi, takie jak branża chemiczna, spożywcza czy papiernicza. W szczególności zastosowanie kogeneratorów sprawdzi się w przedsiębiorstwach, które wykorzystują do zasilania procesów technologicznych zarówno gorącą wodę jak i parę wodną.

Trigeneracja – krok dalej w efektywności energetycznej

Trigeneracja to rozszerzenie idei kogeneracji, które polega na jednoczesnym wytwarzaniu energii elektrycznej, ciepła i chłodu. Jest to szczególnie korzystne w miejscach, gdzie zapotrzebowanie na chłodzenie jest wysokie, np. w centrach danych, obiektach handlowych czy hotelach. Trigeneracja pozwala na jeszcze większą efektywność energetyczną i oszczędności finansowe.

Wytwarzanie energii w skojarzeniu, jakim jest kogeneracja, to przyszłościowe rozwiązanie dla firm przemysłowych dążących do zwiększenia efektywności energetycznej i redukcji kosztów operacyjnych. Kogeneracja gazowa, dzięki swojej efektywności i ekologiczności, stanowi jedno z najlepszych dostępnych rozwiązań. Mimo pewnych wyzwań, jakie stawia instalacja kogeneratora, korzyści płynące z tego systemu zdecydowanie przeważają nad wadami. Jeśli Twoje przedsiębiorstwo potrzebuje stabilnych i efektywnych źródeł energii, warto rozważyć wdrożenie systemu kogeneracyjnego.